[原创]欧阳生:解决问题的策略

1. 背景

不久前,我写了一篇文章叫《9步再造企业质量价值流程》,在该篇文章中,我阐述了质量价值流程再造的方法。对于一家企业来说,新产品可以用质量价值流程再造来进行质量设计,对于现有产品来说,则需要具体的解决问题。质量价值流程再造可以将现有产品的质量问题目视化出来,并指出各问题的改进方向,如PSR:P-防错;S-自检;R-缩短质量控制环。但是企业的质量体系复杂,质量问题种类繁多,而且问题间的关系错综复杂,如何确定解决问题的策略就变得非常重要了。

2. 一个案例

2011年7月,我作为特邀嘉宾出席一个由三家公司高管参加的研讨会,会上一家公司的质量总监给大家分享了一个他们公司的质量改进案例,该案例是关于冲压件毛刺改进的,项目团队成员历时6个月,将一款产品的毛刺不良降低了50%以上,报告后大家鼓起了热烈的掌声,说这个改善案例好,在经过简短的问答环节后,大家请我发表一下看法,于是我问了该质量总监三个问题:一是该产品的客户需求量有多大? 二是冲压是你们公司的核心工艺吗?三是解决冲压毛刺不良的难度有多大?接下来该质量总监回答说该产品属于该公司C类产品(一般按照客户需求量的大小将企业的产品分为ABC三类,A类是需求量大的产品,B类是需求量较大的产品,C类是需求量小的产品),客户需求量很少,冲压也不是核心工艺,另外冲压工艺产生毛刺在现有技术水平下是不可避免的,只是毛刺的尺寸有多大而已。在得到这样的回答后,我又追问了一个问题:你们这个团队做这个项目的投入产出比是多少?这个时候该质量总监闭口不答。于是我继续说:毛刺属于冲压工艺不可避免的一个问题,而且改进的难度非常大,如果一家公司开始在控制毛刺上下功夫,那么说明他们公司其它方面应该没有什么问题了,如果其它方面还有很多问题还没有解决就去在控制毛刺上下功夫,那说明该公司没有系统解决问题的策略。

3. 解决问题的四层次策略

通常来说,系统解决问题的策略可以分为四个层次,我以摘苹果来例:

第一层次:捡地上的苹果

第二层次:伸手摘苹果

第三层次:跳跳摘苹果

第四层次:搬梯子摘苹果

在地上捡苹果要比伸手摘苹果容易和来得快;伸手摘苹果比跳跳摘苹果容易和来得快;跳跳摘苹果比搬梯子摘苹果容易和来得快。 冲压去毛刺属于第四层次的问题,如果企业将主要精力放在这个层面,那说明该企业应该已经非常成熟和稳定了。

该质量总监接着我的话说:我们公司目前面临很多问题,但是在实际解决问题的过程中,方向感没有那么强,往往是碰到什么问题就去解决什么问题,完全没有系统的规划。

接着我阐述系统解决问题的策略:系统的解决问题要基于公司的现状和人员的能力,如果能力不足,则需要去学习补强和求助外部资源(如咨询公司)。下表为我原创的系统解决问题的策略模型:

该策略模型中,针对第一层次和第二层次的策略问题,通常情况下不需要寻找外部资源,如果当公司内部缺乏系统规划的能力时,可以寻找外部资源来帮助理清问题的头绪和制定可行的行动计划。寻找外部资源支持主要集中在第三和第四层次的策略问题,通过外部顾问的指导,往往能够事半功倍。

4. 适用范围

该策略模式不仅适用于企业,也适用于项目。

针对企业,公司管理者要识别不同层次的问题,并安排相应的人员去执行。因此在公司内部,不同类别的人员会同时解决不同层次的问题。但这是建立在公司有充足的人力资源的基础上的,如果公司人员紧张,则还是建议先从第一层次的问题开始解决起,这样解决问题更加简单有效。

针对项目,由于项目的资源有限,项目经理要根据不同问题的层次,来组织团队成员逐个击破,执行的顺序通常是从第一层次直到第四层次。这也是项目解决问题的策略和公司解决问题的策略的不同之处。

5. 策略落地路径

接下来我结合质量价值流程再造中识别的问题,从项目团队解决问题的角度,来详细说明如何制定解决问题的四层次策略:

第一层次:捡地上的苹果。针对质量价值流程图中识别出来的问题,挑选出来哪些比较小的,在短时间内比如一周左右可以解决的问题,安排相应的人员去落实。注意:这些小问题是项目团队成员有能力,很容易解决的问题。这些问题的发生机制通常是由于员工没有按照要求作业,或者工作没有做到位导致的。这类问题按照人员的职责来认领,能确保迅速解决问题。

第二层次:伸手摘苹果。这类问题通常要求大家完全发挥出自己的能力才能解决,解决问题的周期也相应较长,通常一个月左右。这类问题不是很难,还是在团队成员的能力范围之内,因此按照团队成员的特长来认领可以确保问题能被迅速的解决。

第三层次:跳跳摘苹果。针对这类问题,团队成员不一定有能力100%解决,但是经过训练和激励可以在短期内提升能力并解决,因此这类问题要求由项目团队中的专家来负责。针对项目中的专家,进行培训或者辅导,迅速提升其能力,往往能够事半功倍。

第四层次:搬梯子摘苹果。解决这类问题,重要的是弄到梯子,梯子可以从外面买也可以自己制作,这取决于哪种方式更经济和迅速。从外面买梯子也就是寻找外部资源来帮助解决问题,这种方式通常能够迅速解决问题,但是成本相对较高;自己做梯子通常需要一定的时间,但是还不一定能够把梯子做出来,因此解决问题的效率低,成本具有高不确定性。面对这类问题,大部分企业会寻找外部咨询公司的帮忙。

6. 实战效果

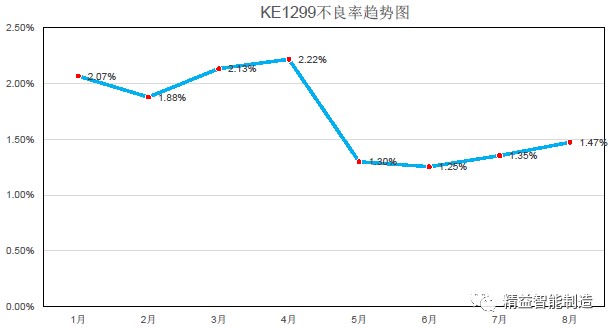

在帮A企业进行质量价值流程再造辅导后(A企业是《9步再造企业质量价值流程》一文中举的例子,它是目前国内整流子行业的龙头企业),运用这个解决问题的策略,一个月内我收到了捷报,A公司项目辅导中用作研究对象的产品不良率从2.21% 下降到了1.30%,超过了A企业期望的1.4%的目标,之后几个月都稳定在1.3%左右,如下图所示:

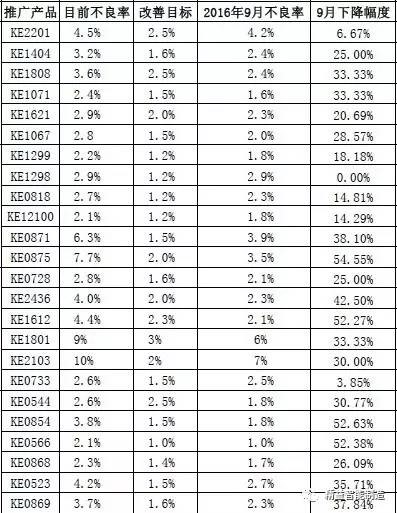

在一款产品取得突破后,项目团队将改进方法推广到其它产品系列,各产品系列在推广一个月后取得了不同程度的效果,部分产品不良率下降近60%,如下表所示:

本文举了解决质量问题的例子,希望不要给读者该策略只适合于解决质量问题的印象,它还适用于解决企业内外部其它各种类型的问题。

以上简单介绍了解决问题的策略,好的策略等于成功了一半,另外一半则来自于方法和技术,关于解决问题的方法和技术,我将再写文章进行说明,敬请关注!

END

版权所有,转发或者引用请注明来自"精益智能制造"微信公众号!

微信公众号:LeanSmartManufactury

欧阳生老师及其团队提供基于以上内容的咨询和培训服务。

联系电话:18019026135

如果想获取更多关于"精益智能制造"的知识和信息,请扫下方二维码关注!

作者简介

欧阳生老师,MBA / PMP,曾负责多家世界500强如富士康,江森自控的精益管理工作,作为博世亚太区供应链精益总教练,曾为中国邮政,江淮汽车,日本铃木,亚新科,无锡亚太,凯中精密等100多家中外知名企业提供过咨询,培训和辅导服务,在精益管理领域有非常丰富的理论和实战经验。随着工业4.0的兴起,欧阳生老师将精益管理和智能制造结合起来并进行深入实践,将其实战经验总结为“精益智能制造”。精益智能制造是从企业实际出发,引导企业如何从现状一步一步升级转型,并最终实现工业4.0。

【上一个】: [原创]欧阳生: 一家大型民营上市企业成功升级的背后秘密

【下一个】: [活动]精益智能制造 - 工业4.0时代中国制造业新出路